时间: 2024-03-13 15:31:30 | 作者: 客户案例

作者:冯旭翀,符兴锋,杨焕璋,麦德志(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

:为了保障集装箱式燃料电池实验室的安全稳定运行,对集装箱式燃料电池实验室的主动氢安全设计、被动氢安全设计进行了介绍,最重要的包含实验室涉氢区域电气设备的选型、抗爆屋的设计、燃料电池测试设备总电气原理图的设计、实验室安防措施的设计以及燃料电池实验室安全联锁矩阵的建立等措施。

质子交换膜燃料电池发动机因转换效率高、功率密度大、零排放等优点[1],其发展慢慢的受到国家的重视和政策的支持。燃料电池发动机从研发到量产需完成GB/T 24554-2009[2]和GB/T 33979-2017[3]中规定的试验项目。然而,在国内燃料电池试验台架资源非常紧缺的大背景下,建设集装箱式燃料电池实验室成为燃料电池发动机开发过程中很重要的一个环节。集装箱式燃料电池实验室在试验过程主要涉及密闭空间内的氢气泄漏、氢气爆炸、测试设备起火等危险源,因此,本文将围绕燃料电池实验室的主动氢安全设计被动氢安全设计进行论述。

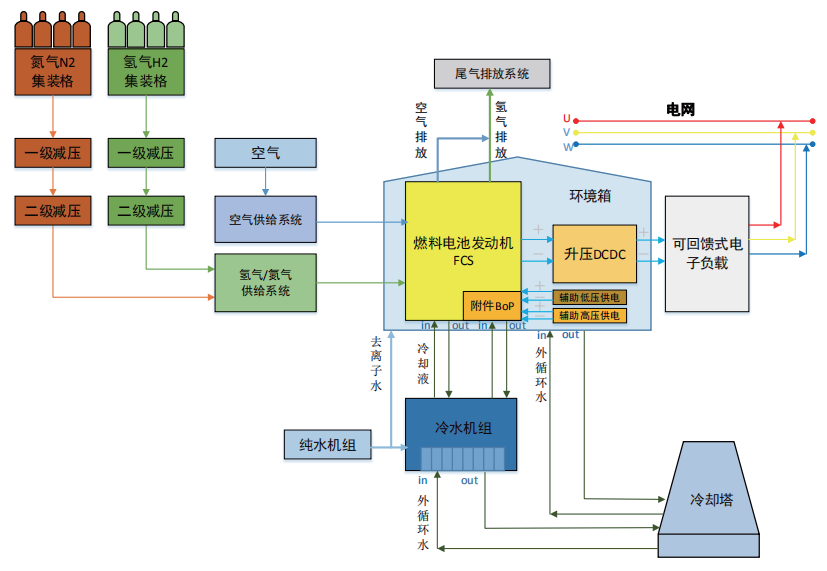

燃料电池发动机最重要的包含燃料电池电堆、供氢总成系统、空气供给系统、水管理系统、功率分配系统,燃料电池控制管理系统等部件[4],其主要工作原理是氢气在阳极发生氧化反应分解成氢离子和电子、氧气在阴极发生还原反应生成氧离子,其结果是在阳极带负电端和阴极带正电端产生一个电压,如果加上外部负载,即可产生电流。在反应过程中,水是唯一的副产物。试验过程中,氢气由试验厂区的氢气集装格统一供给。氢气集装格的初始气体供给压力为(15~20)Mpa,经过厂区一级减压到3 Mpa 以后进入到集装箱式燃料电池实验室的气体供给系统,经过二级减压到2 Mpa 以后进入燃料电池发动机测试台架,然后经过测试台架氢气流量计以后进入燃料电池电堆的阳极进行反应。氧气由燃料电池发动机空压机吸取环境箱内部空气,进入燃料电池电堆的阴极进行反应,最终生成电和水。反应生成的电通过可回馈式电子负载流入电网,反应剩余的气体及生成的水通过尾气排放系统排走,具体试验工艺流程详见图1。

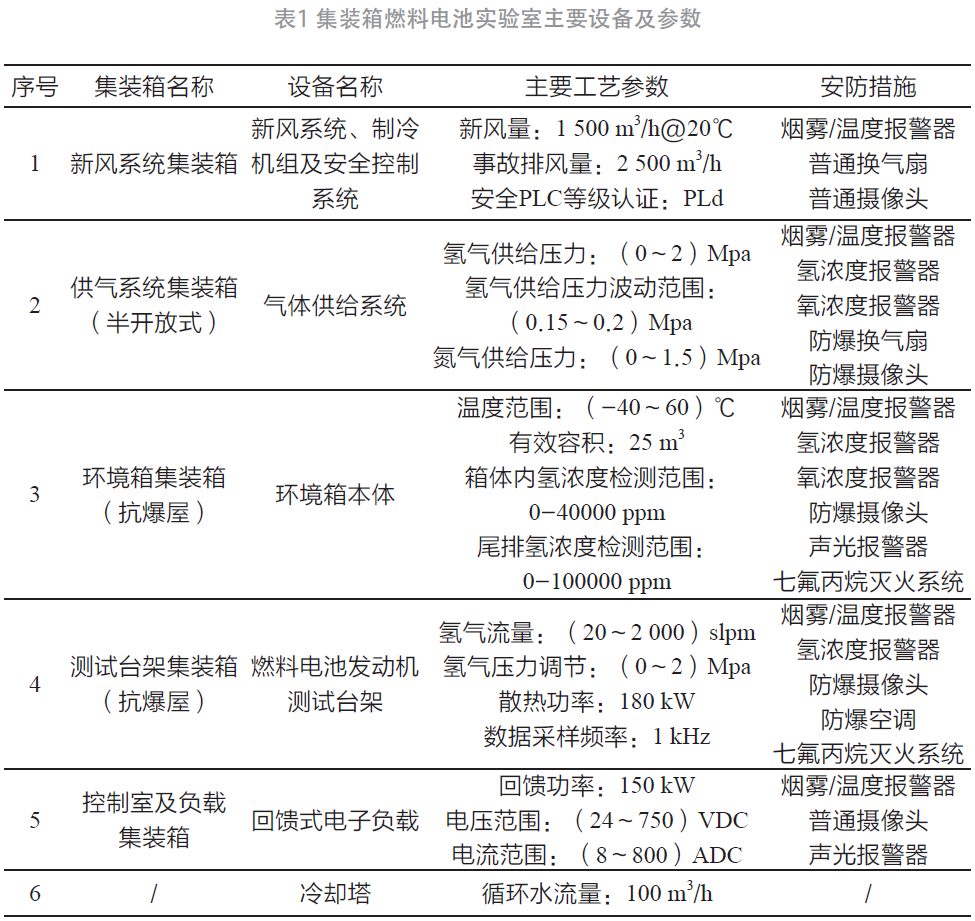

集装箱式燃料电池实验室主要由新风及制冷机组集装箱、供气系统集装箱、环境箱集装箱、测试台架集装箱、控制室及负载集装箱组成,最重要的包含气体供给系统、环境箱、燃料电池发动机测试台架、冷却塔等设备。根据燃料电池发动机的产品要求,燃料电池测试台架试验能力按照可满足最大输出功率为150 kW 的燃料电池发动机进行规划,设备参数具体详见表1。

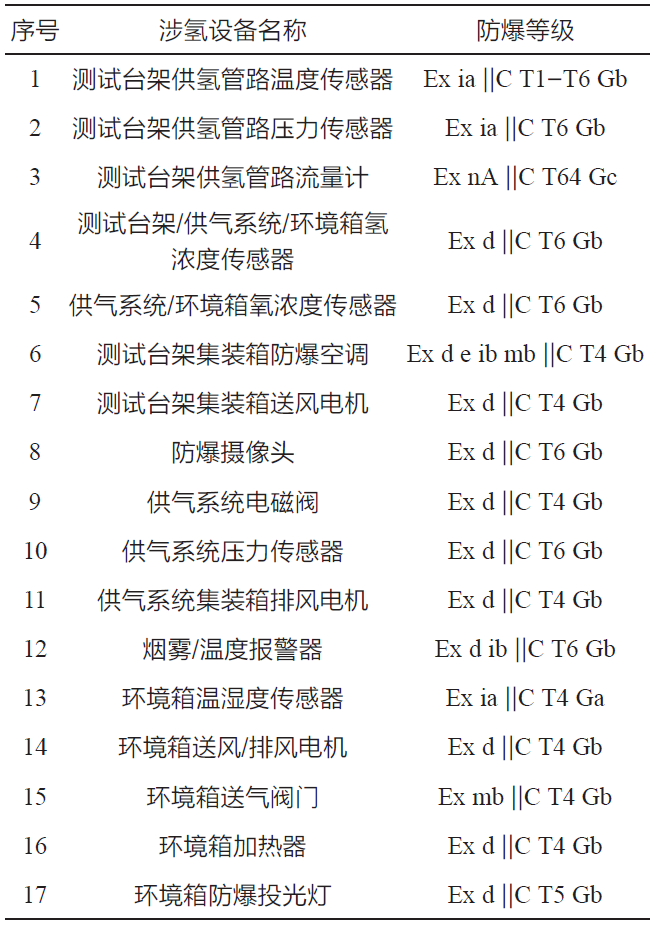

在集装箱式燃料电池实验室的被动氢安全设计方面,主要从涉氢设备的选型、抗爆屋设计和测试设备的电气原理图设计等维度考虑。在涉氢设备选型方面,涉氢区域分别为供气系统集装箱、环境箱抗集装箱和测试台架集装箱,参考GB50058-2014[5] 第2.2.1 条的相关定义,根据燃料电池发动机试验过程中氢气出现泄漏的频率、维持的时间以及室内的通风换气情况,将涉氢实验室区域划分为2 区,根据设备保护级别定义,应选择的设备防护等级为Ga、Gb 或Gc。由于氢气属于IIC 类气体,因此对应的设备也要满足IIC 要求。根据氢气的MSDS 可知氢气的引燃温度为500 ℃,参考GB50058-2014[5]附录C 的有关要求,涉氢设备允许的最高表面温度选择450 ℃的T1 组,因此涉氢设备的适用温度级别选择T1~T6 均可,具体的涉氢设备防爆等级详见表2。

在抗爆屋的设计方面,测试台架抗爆屋的内尺寸为5.6 m×2.0 m×2.4 m,外尺寸为6.0 m×2.4 m×2.8 m,其中泄爆面积为16.8 m2,泄爆屋面面积为14.4 m2,抗爆墙体面积为18.24 m2。环境箱抗爆屋的内尺寸为5.7 m×3.0 m×3.6 m,外尺寸为6.1 m×3.4 m×4.0 m,其中泄爆墙面积为24.4 m2,泄爆屋面面积为20.7 m2,抗爆墙体面积为31.8 m2。抗爆屋墙体泄爆压力值为1 kPa,屋面泄爆压力值为3 kPa,抗爆压力值为1 Mpa。

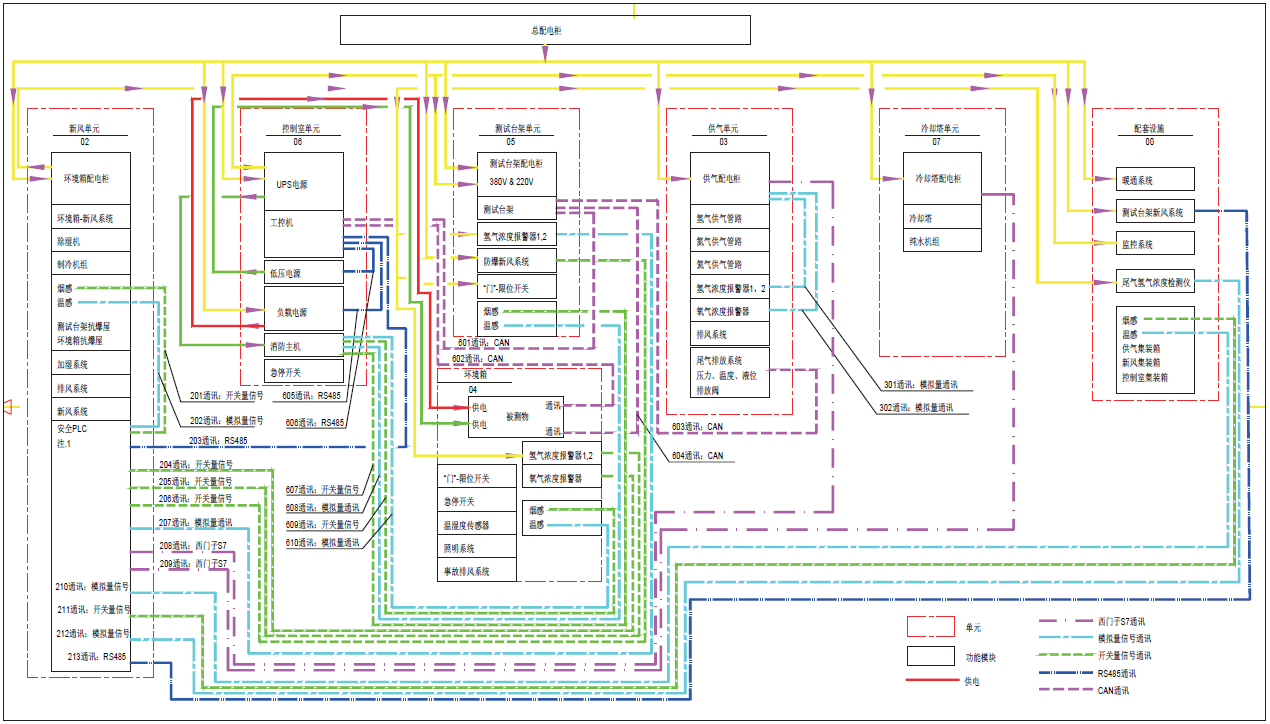

在设备的电气原理图设计方面,考虑试验过程中发生氢气泄漏以后可能的伤害严重程度、发生泄漏的概率,参考GB/T16855.1—2018[7]的有关要求,燃料电池实验室内的涉氢电气设备性能等级需参考PLd 等级进行设计(见表2)。满足PLd 的电气设备需要满足:①电气安全架构满足Cat 3 类要求,保证从电气设备的输入装置、逻辑判断装置和执行输出装置都有2 个独立的冗余回路,设备中的任一部件的单一故障不会导致设备功能的完全丧失;②电气设备的诊断覆盖率需达到90%以上;③每个通道平均危险失效间隔时间要求为10~30 年,具体的燃料电池测试设备总电气原理详见图2。

在集装箱式燃料电池实验室的主动氢安全设计上,主要从实验室的安防措施设计以及燃料电池测试设备间的安全联锁控制来考虑。在实验室的安防措施设计上,主要按照4 个原则设计:①在所有实验室内,均安装烟雾和温度报警器;②在涉氢实验室内,均在实验室的顶部对角位置分别安装2 个氢浓度传感器[8];③在环境箱内安装燃料电池发动机的尾排管路直接引入环境箱的尾气排放系统,试验过程中反应剩余的氢气可直接排入室外环境大气,稀释环境箱内氢浓度[8];④在环境箱试验区域内安装防爆摄像头,实时观察样件状态。

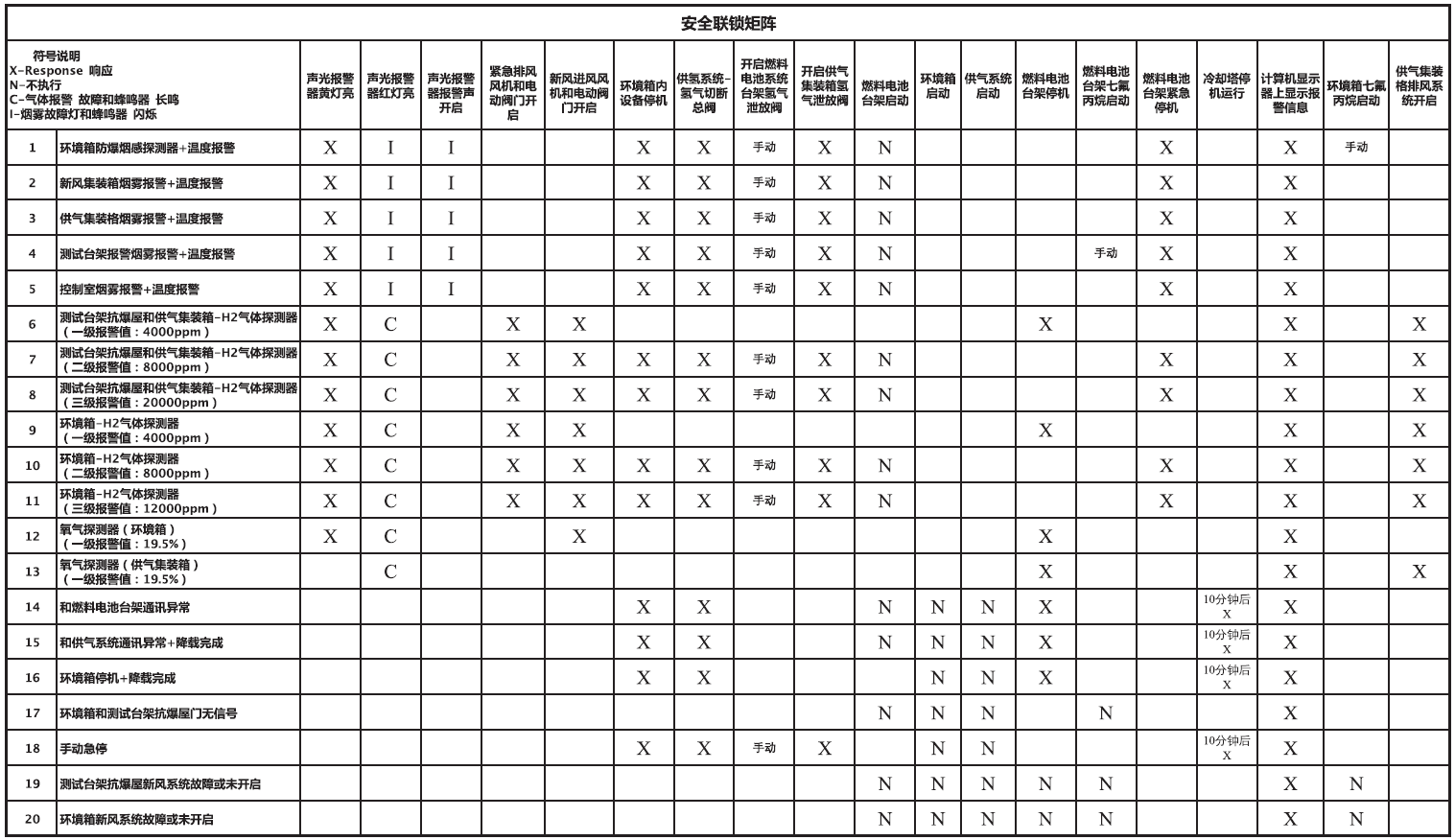

在测试设施安全联锁控制方面,主要需建立燃料电池测试设备及其配套设施的安全联锁矩阵,明确各设备之间的互锁条件。安全联锁矩阵的设计主要考虑以下5个原则(见表3): ① 若任何一个集装箱式实验室发生火灾,供气系统切断氢气总阀,供气系统及测试台架氢气紧急泄放阀打开,环境箱及测试台架紧急停机,监控系统显示报警信息,试验中断,七氟丙烷灭火系统由试验人员根据真实的情况手动启动。②若燃料电池实验室出现氢气泄漏,氢浓度达到4 000 ppm 时,测试台架停机,事故排风系统启动,试验暂停;氢浓度达到8 000 ppm 以上时,供气系统切断氢气总阀,供气系统及测试台架氢气紧急泄放阀打开,环境箱及测试台架紧急停机,监控系统显示报警信息,试验中断。③若环境箱及供气集装箱内氧气浓度低于19.5%时,测试台架停机,通风系统持续打开。④若出现测试台架及供气系统与别的设备通信异常时,供气系统切断氢气总阀,环境箱及测试台架停机。⑤试验前,若环境箱新风系统及测试台架没启动或实验室门没关闭,测试台架不能启动。

通过对集装箱式燃料电池实验室主动氢安全设计和被动氢安全设计的详细讨论,系统分析了燃料电池试验过程中也许会出现的危险情况及应对措施,有效保障了燃料电池发动机试验的顺利开展,为后续的燃料电池实验室建设及安全运作提供了宝贵的经验。

[1] 万利.质子交换膜燃料电池检测系统的设计与开发[D].南京:南京大学,2013.

[3] GB/T 33979—2017 质子交换膜燃料电池发电系统低温特性测试方法[S].北京:中国标准出版社,2017.

[4] 张新丰,罗明慧,姚川棋,等.大功率车用质子交换膜燃料电池发动机性能测试实验室设计[J].同济大学学报(自然科学版),2017,45(增刊1):132-137.

[8] 常国峰,李玉洋,季运康,等.燃料电池汽车动力系统综合测试环境舱的氢安全设计[J].实验技术与管理,2020,37(6):280-287.

版权所有 :旧版米乐体育app下载/m6米乐手机登陆入口 - XML